Tiroler Forscher haben ein Verfahren erfunden und patentiert, das in Sekundenschnelle Karbonfasern platziert. Die Herstellung der Verbundstoffe klappt ohne Abfall. Nach dem Vorbild eines Libellenflügels werden die Verstrebungen nur dort gesetzt, wo es notwendig ist.

Die Vorarbeiten zu dieser Idee liegen schon zehn Jahre zurück, als Thomas Rettenwander in seiner Dissertation an der Uni Linz an Faser-Kunststoff-Verbunden geforscht hat. Schon damals suchten Wissenschaftler Lösungen, wie man das Material optimal auslegen kann, um Bauteile leichter zu machen und Kosten zu reduzieren. Gemeinsam mit seinem Freund und Kollegen Johannes Mandler gründete Rettenwander 2019 das Start-up Fibionic mit Unterstützung der Austria Wirtschaftsservice AWS – im Tiroler Ort Thaur nahe Innsbruck, im Dachgeschoß und in der Werkstatt seines Hauses. Die Idee, Material bei Faser-Kunststoff-Verbunden zu sparen und dabei die Umwelt zu schonen, kann hier mit ihrer Idee für eine großflächige Produktionstechnologie gut umgesetzt werden. Es ist ja nichts Neues, dass sich technische Entwicklungen bei der Natur etwas abschauen: Bionik heißt diese Verbindung aus Biologie und Technik.

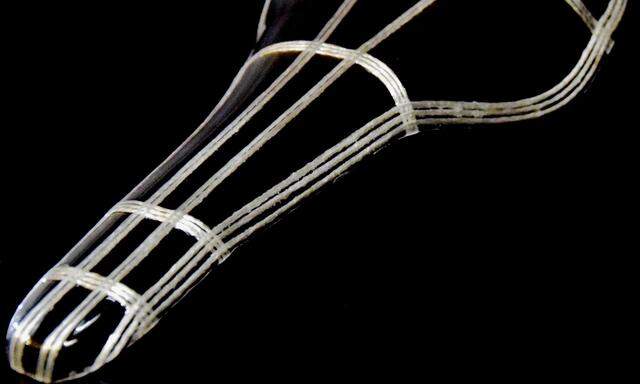

„Man sieht an Beispielen bei Tieren und Pflanzen viele Designmöglichkeiten, wie man es am besten machen kann“, sagt Rettenwander. Für ihn war es der Libellenflügel, der zum Aha-Effekt führte und nun Vorlage für die neu entwickelte Technik ist. Der Kunststofftechniker, der seine Master-Ausbildung an der Montanuni Leoben absolviert hat, hält beim Online-Interview ein Modell so eines Libellenflügels ins Bild: „Sie sehen, wie die Faserarchitektur gebogen verläuft. Wir nutzen ja Karbonfasern, die fester als Stahl sind, aber das nur innerhalb der Faserrichtung.“ Um eine Zug- und Druckfestigkeit in alle verschiedenen Richtungen zu gewährleisten, müsste man die Fasern schichtweise in unterschiedlichen Ausrichtungen stapeln. „Doch durch diese gekrümmte Form, die wir im Libellenflügel sehen, ergibt sich eine Stabilität in mehrere Richtungen: Die Struktur ist hochsteif und hochfest.“ Johannes Mandler erklärt, wie diese Form zu Klima- und Umweltschutz führt: „Wir fabrizieren in der Herstellung keinen Abfall, wir schneiden nichts weg, sondern bringen nur dort die Fasern auf, wo sie notwendig sind. Das bringt einerseits eine Kostenreduktion, weil es die Karbonfasern sind, die so teuer sind.“ Und andererseits kommt es zu keiner Materialverschwendung. „Die größte Menge an Energie und CO2 wird ja in der Verwendung der Produkte verbraucht“, sagt Mandler.

Mit Luftstrom in Sekundenschnelle

Die Gewichtsreduktion dieser Faser-Kunststoff-Verbunde, die nur die wichtigen Achsen mit Karbon verstärken, vermindert also Emissionen und Strom- oder Treibstoffverbrauch: Was leichter ist, braucht weniger Energie, um bewegt zu werden. Egal, ob man an ein Flugzeug oder ein Auto denkt. „Auch Laufschuhe und Fahrradsattel sind umweltfreundlicher und angenehmer für die Nutzer, wenn sie weniger Gewicht haben“, sagt Mandler, der weiß, dass Profi- und Amateursportler bei ihrem Equipment jedes Gramm Ballast einsparen wollen. Der Trick, wie diese abfallfreie Produktion – die schon patentiert ist – gelingt, läuft mit Luftgebläse: Ein Luftstrom platziert in Sekundenschnelle die Karbonfasern exakt in die gewünschte Form. Die Zwischenbereiche werden mit leichtem Kunststoff gefüllt. Hier testet das Team PLA, das aus Milchsäure hergestellt wird und biologisch abbaubar ist. Die Suche nach nachhaltigen Rohstoffen läuft in einem großen europäischen Konsortium, das zudem Hanf- und Flachsfasern auf ihre Tauglichkeit prüft. „Wir konzentrieren uns auch darauf, dass das gesamte Material leicht zu recyceln ist“, sagt Mandler. Fein verhäckselt können die Fasern und ihre Matrix nach der ersten Lebenszeit über thermoplastische Verfahren wieder für neue Verbundstoffe genutzt werden.

Nun heißt es, das patentierte Verfahren für großtechnische Anwendungen fit zu machen. „Wer nur für Einzelstücke produziert, arbeitet nicht nachhaltig“, sagt Rettenwander. Er freut sich, dass diese Fertigung, die auf Zeit- und Kostenaufwand der konventionellen Industrie verzichtet, auch hierzulande Fuß fassen kann: „So kann man Schlüsseltechnologien statt in Fernost auch bei uns herstellen und die Wertschöpfungskette wieder nach Europa holen.“

("Die Presse", Print-Ausgabe, 27.11.2021)